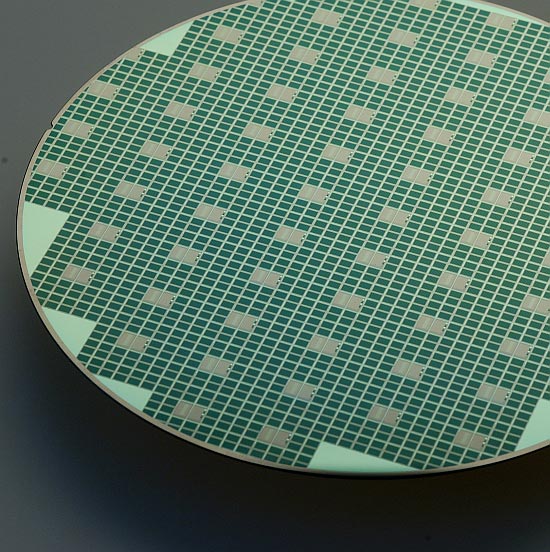

Efficacité accrue pour la technologie des semi-conducteurs

Plus d’énergie avec des tranches encore plus minces

|

Une wafer usuel présente une épaisseur de 300 micromètres. Une technique optimisée devrait permettre de découper des disques de silicium de 100 micromètres d’épaisseur seulement.

|

||||

|

Tirer davantage de surface d’un seul bloc

|

||||

|

Réduire les prix en diminuant les rebuts

|

|||

|

Puis à l’aide de ces données ils ont procédé à des expériences sur des modèles. Avec la pointe de diamant ultrafine d’un nanoindenteur, ils ont créé des fissures dans des disques de silicium et observé minutieusement au microscope électronique comment elles naissent et se propagent. Ce n’est qu’une fois que toutes ces étapes auront été analysées que Wasmer pourra établir un concept pour optimiser le sciage. Selon lui l’importance économique est considérable, avec une économie d’un tiers des coûts. |

||||

|

Un savoir-faire nouveau pour le partenaire industriel

|

||||

|

Transfert de technologie avec un profit pour les deux parties

Auteur: Dr Sabine Borngräber, journaliste, Bâle

Information:

|

||||

|

|||